5S+SAFETY

Als organisatie heeft Lentink zich in de laatste 20 jaar verbeterd door management methodieken.

De 5s & 6S-methode

6S, of 5S+1 is een “lean management” methode. Lean manufacturing richt zich op het realiseren van maximale waarde, met zo min mogelijk verspilling. Door de kans op verspillingen weg te werken, dalen de operationele kosten en stijgt de winst van het bedrijf.

Hoe passen wij dat o.a. toe bij Lentink?

Hulp van “Het 5S-systeem”

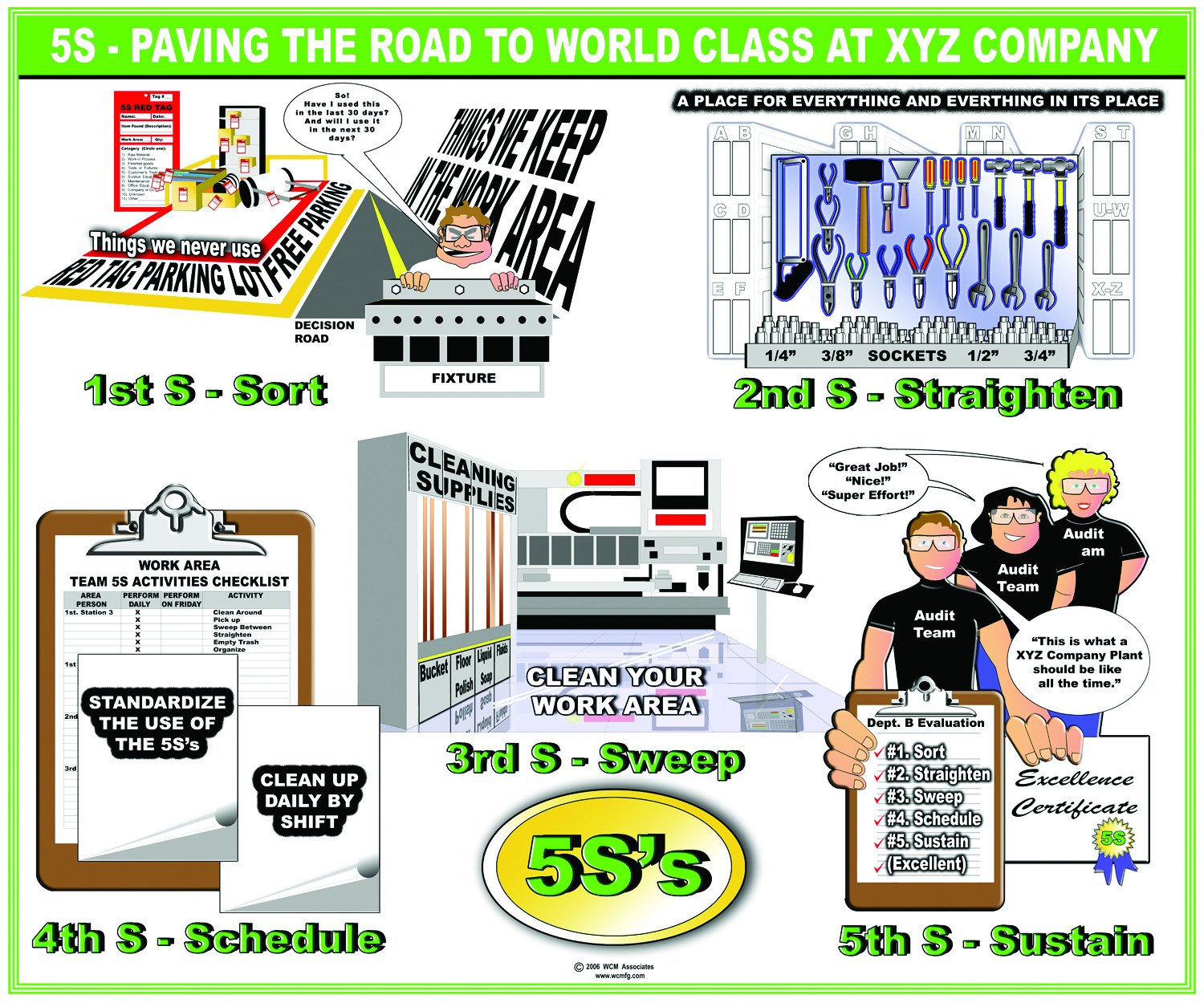

Seiri 整理 Sorteren

Seiton 整頓 Schikken

Seisō 清掃 Schoonmaken

Seiketsu 清潔 Standaardiseren

Shitsuke 躾 Standhouden of Systematiseren

En 6S dan? De 6de S staat voor Safety. Veiligheid op de werklvloer gaat bij ons voor alles.

S1: Sorteren

Sorteren of opruimen betekent onderscheid maken tussen wat noodzakelijk en wat overbodig is. Het onnodige moet verdwijderd worden. Dat zijn onder andere kapotte of beschadigde voorwerpen en voorwerpen die lang niet meer gebruikt of onveilig zijn. Het risico op vallen, struikelen, stoten, beschadigen en verwonden vermindert na verwijderen aanzienlijk en de doorgangen en rijroutes bieden meer ruimte. Een praktisch systeem om voorwerpen te scheiden, is om alle aanwezige voorwerpen te beoordelen door onszelf de vraag te stellen; gebruiken wij dat voorwerp nog? Wanneer het antwoord nee of onduidelijk is dan krijgt een voorwerp een rode kaart met daarop de vraag wat er met het voorwerp moet gebeuren. Een criterium hiervoor kan de gebruiksfrequentie zijn: hou enkel die zaken aanwezig op de werkplek die nodig zijn voor de productie van de komende week. Bij het sorteren wordt met de verschillende gebruiksfrequenties rekening gehouden. De 5S-begeleider stelt de vragen en doet voorstellen, maar de gebruiker/afdelingschef beslist uiteindelijk zelf.

Sorteren: Deel al het gereedschap en materiaal in het bedrijf in op in twee categorieën: noodzakelijk en overbodig. Verwijder daarna de overbodige artikelen, dat neemt alleen maar nodeloos ruimte in beslag.

S2: Schikken

Schikken betekent de gereedschappen een vaste plek te geven en de werkplek zodanig te organiseren en in te richten dat iedereen alles snel en gemakkelijk kan vinden: een geschikte plaats voor alles en alles binnen handbereik op een duidelijke zichtbare vaste plek. Hierbij moet men rekening houden met ergonomie en hygiëne.

Schikken: Geef al het gereedschap en materiaal dat men gebruikt in de afdeling een vaste plek. Organiseer het zo dat iedereen alles vlot kan vinden en ook weer kan opbergen.

S3: Schoonmaken

Schoonmaken betekent het (correctief) reinigen van muren, vloeren en alle voorwerpen (machines, gebruiksvoorwerpen, opbergsystemen, ... ), maar ook het (preventief) voorkomen van verontreiniging door het elimineren van oorzaken van storingen en incidenten en vervuilingsbronnen. De volgende topics zijn vastgelegd: schoonmaakmethodes, verantwoordelijkheden, regels en normen.

Schoonmaken: Maak de werkplek schoon en neem preventieve maatregelen om deze consistent schoon en opgeruimd te houden.

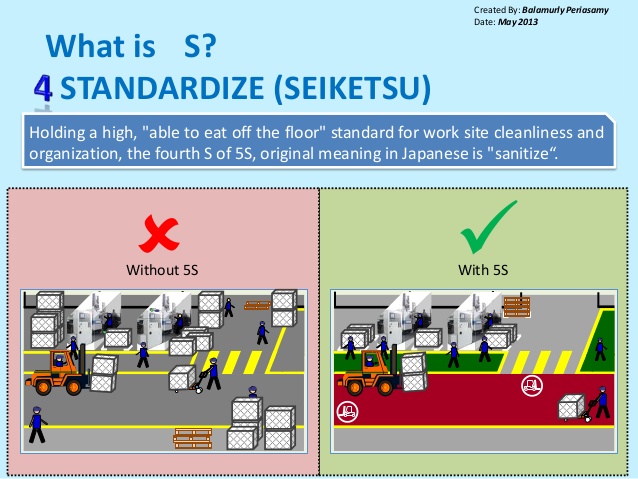

S4: Standaardiseren

Standaardiseren geeft duurzaamheid aan de eerste drie stappen. De eerste drie S’en worden een gewoonte door methodes in te voeren die deze eerste fases vastleggen. Enkele methodes zijn: visuele hulpmiddelen gebruiken (afbakenen met lijnen, kleuren, etc. ), iedereen kent het wie, wat, waarom, hoe, ... van de werkplaats, de betrokkenen kunnen snel een onderscheid maken tussen wat normaal is en niet, ... onvoorziene omstandigheden brengen risico’s met zich mee. Door gestandaardiseerde procedures zijn die verrassingen tot een minimum beperkt.

Standaardiseren: Door visuele hulpmiddelen te gebruiken kunnen de eerste drie S’en ondersteund worden: iedereen weet duidelijk wat ze moeten doen om de werkvloer op orde te houden.

S5: Standhouden of systematiseren

Systematiseren betekent het borgen van de andere vier pijlers, de zorg voor behoud en continuïteit, het altijd opvolgen van de gestandaardiseerde afgesproken procedures. Hulpmiddelen zijn controlelijsten of audits op orde en netheid. De auditresultaten worden bekendgemaakt via tabellen of figuren. Persoonlijke of themadoelstellingen kunnen afgesproken worden, zodat een regelmatige evaluatie van deze scores mogelijk is.

Systematiseren: Zorg dat de eerste vier pijlers standhouden. Wij maken onze collega's bewust van het belang en de persoonlijke voordelen van een goed georganiseerde werkplaats. Wij maken gebruik van hulpmiddelen zoals controlelijsten en regelmatige audits.

De extra S: Safety: Maak de werkplaats zo veilig mogelijk door mogelijke gevaren en risicovolle situaties aan te duiden, te vermijden en indien mogelijk te elimineren.

Samenvatting:

Bij lean management spelen goede signalisatie en identificatie een belangrijke, ondersteunende rol:

Informatieve signalisatie leidt alles in goede banen en toont wat er van iedereen verwacht wordt. Daarbij denken we aan checklists, schaduwborden, stappenplannen,…

Duidelijke identificatie van het materiaal zorgt dat alles snel teruggevonden wordt en ook correct opgeborgen wordt.

Veiligheidssignalisatie draagt bij tot een veiligere omgeving waarbinnen de bedrijfsactiviteiten goed doorlopen kunnen worden.

Voordelen

Slordigheid en gebrek aan properheid leiden makkelijk tot ongevallen. Struikel- en valgevaar bij rondslingerend materieel, risico op uitglijden over water- of vetvlekken, het zijn maar enkele, voor velen zeer herkenbare voorbeelden. Het 5S-systeem streeft een opgeruimde, goed georganiseerde en overzichtelijke werkplaats na. Op die manier neemt vanzelf ook de arbeidsveiligheid toe en niet alleen de veiligheid, men kan ook sneller iets vinden, of merken dat iets weg is en aangevuld moet worden. Dit leidt tot snellere processen met minder variabiliteit, trainingsnoodzaak en fouten, kortom minder muda.

Bij Lentink loopt de productie al jaren via vaste procedures die door een ieder moeten worden opgevolgd. Alle productie stappen in de procesketen zoals bewerkingen, productie stappen, controle punten en verpakkingsinstructies zijn gewogen en vastgelegd. Het Lentink kwaliteitshandboek is de leidraad binnen onze organisatie zodat een ieder kan terugvallen op datgeen wat al is afgesproken. (het hoe en waar.) Door met grote regelmaat onze organisatie te toetsen (audit) houden we een ieder scherp.

5S + Safety zijn na de zomer vakantie individueel en in team verband extra onder de aandacht gebracht. Potentiele verbeter voorstellen worden opnieuw getoetst door een proces verbeter team.

Voor het nieuwe jaar (2019) staat wederom proces optimalisatie als speciaal speerpunt in de agenda van Lentink. Het team met kennis van optimalisatie technieken, zullen onze bestaande processen stap voor stap aanschouwen om die vervolgens, indien mogelijk, opnieuw te herzien. Het aanwezige verbeterpotentieel zal onderbouwd aan de directie worden aangeboden ter beoordeling.

Lentink: always continuously improving.